Teilprojektbeschreibung

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU)

TP 6

-

Hochgeschwindigkeitsscherschneiden mit elektromagnetisch beschleunigten Werkzeugen für die Herstellung von Funktionsflächen bei sehr hohen Dehnraten

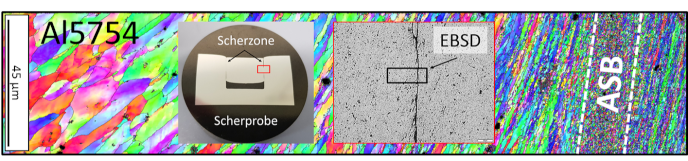

Die Bildung adiabatischer Scherbänder (ASB) beim Hochgeschwindigkeitsscherschneiden (HGSS) hängt sowohl von den Prozessparametern – speziell der Umformgeschwindigkeit – als auch von den mechanischen und thermischen Eigenschaften des zu schneidenden Werkstoffs ab. Mit zunehmender Umformgeschwindigkeit verringert sich die Scherbandbreite, insbesondere wenn der Wärmeabfluss aus der Scherzone durch eine geringe bis mäßige thermische Leitfähigkeit des Werkstoffs behindert und damit der adiabatische Charakter der Deformation begünstigt wird. Beim HGSS mit sehr hohen Umformgeschwindigkeiten (10⁴/s bis 10⁵/s) werden daher besonders schmale adiabatische Scherbänder (ASB) erwartet, die zu minimaler Beeinflussung des umgebenden Gefüges und zu Schnittflächen mit einzigartigen Eigenschaften führen. Derart hohe Umformgeschwindigkeiten ermöglichen es, ASB auch in gut wärmeleitenden Werkstoffen wie z. B. Aluminiumlegierungen zu initiieren und werkstoffwissenschaftlich zu charakterisieren (Abbildung 1) sowie resultierende Vorteile in Bezug auf die Schnittflächeneigenschaften für die Produktionstechnik nutzbar zu machen. Bestehende HGSS-Maschinen sind jedoch auf Geschwindigkeiten von maximal 10m/s begrenzt, die bei typischen Halbzeugdicken in der Größenordnung von wenigen Millimetern zu Dehnraten ≤10⁴/s und damit speziell in gut wärmeleitenden Werkstoffen zu relativ breiten Scherzonen führen.

Abbildung 1. EBSD-Aufnahme der Scherzone einer bei lokalen Dehnraten von über 10⁴/s verformten Scherprobe einer 5000er Aluminiumlegierung (IWU und LWW).

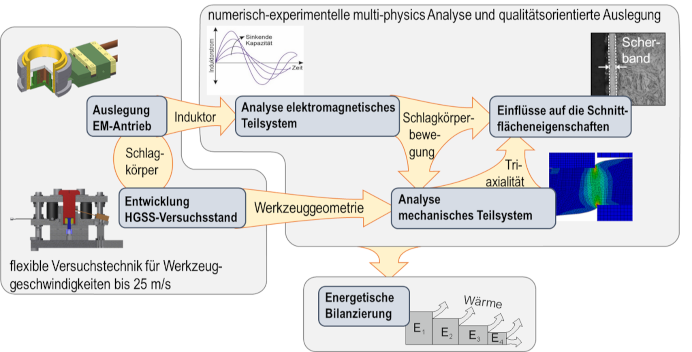

In TP6 wird deshalb ein Antriebskonzept basierend auf elektromagnetischen Kräften ausgelegt, mit dem Werkzeuggeschwindigkeiten bis 25 m/s möglich sind, und es wird ein HGSS-Versuchsstand entwickelt und umgesetzt, bei dem relevante Prozessparameter wie z. B. Masse und Geschwindigkeit von Schlagkörper und Stempel, Schneidspalt oder Schnittflächenlänge flexibel variiert werden können. Basierend darauf sollen komplementäre numerisch-experimentelle Analysen der elektromagnetischen und mechanischen Teilsysteme durchgeführt und die Einflüsse der Schlagkörperbewegung und der Triaxialität im Werkstück auf die Schnittflächeneigenschaften erforscht werden. Anhand dieser Untersuchungen sollen dann Prozessparameter identifiziert werden, mit denen sich besonders dünne ASB sowohl in Werkstoffen mit mäßiger thermischer Leitfähigkeit (z.B. hochfesten Stählen) als auch in Werkstoffen mit hoher thermischer Leitfähigkeit (z. B. Aluminiumlegierungen) erzeugen lassen. Schließlich soll eine energetische Bilanzierung des Prozesses erfolgen, welche die Basis für die perspektivische Auslegung besonders energieeffizienter HGSS-Prozesse mit verringerter Equipmentbelastung bildet.

Abbildung 2. Methodischer Ansatz zur Untersuchung des HGSS mit elektromagnetisch beschleunigten Werkzeugen für die Herstellung von Funktionsflächen bei sehr hohen Dehnraten.

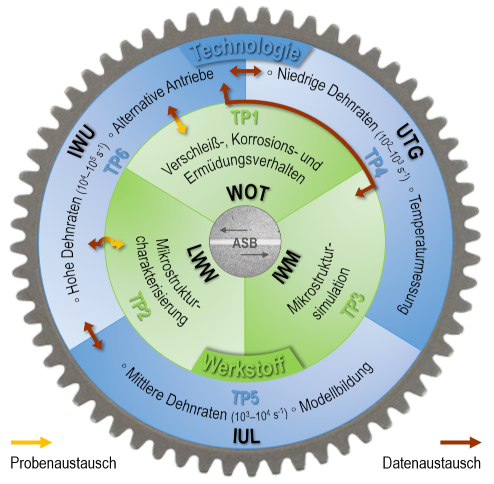

Im Rahmen der Forschungsgruppe deckt TP6 die Untersuchung des höchsten Geschwindigkeits- und Dehnratenbereichs ab. Die erzeugten Schnittflächen ermöglichen die werkstofftechnischen Untersuchungen in TP1 und TP2 und die Validierung der numerischen Untersuchungen in TP3. Der Vergleich der Ergebnisse aus TP6 mit den Resultaten der Untersuchungen zum HGSS bei niedrigen und mittleren Umformgeschwindigkeiten (TP4 und TP5) erlaubt ein vollständiges Bild der für die ASB-Bildung ausschlaggebenden Einflüsse.

Vernetzungsschaubild von TP6 mit den wichtigsten Proben- und Datenaustauschpfaden